- Forfatter Alex Aldridge [email protected].

- Public 2023-12-17 13:46.

- Sist endret 2025-01-23 11:16.

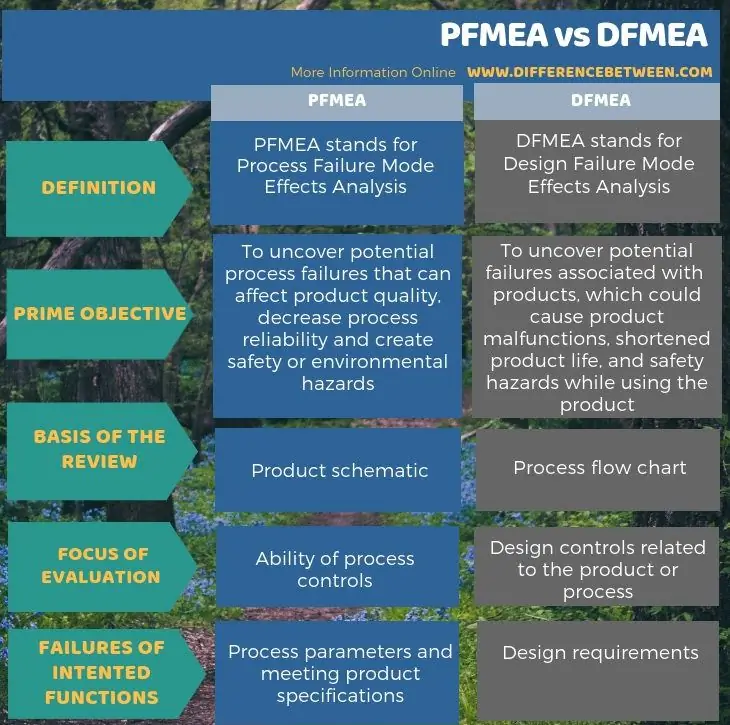

Nøkkelforskjellen mellom PFMEA og DFMEA er at PFMEA hjelper til med å analysere potensielle feil i en bestemt prosess i en forretningsenhet, mens DFMEA hjelper til med å analysere potensielle feil ved design av et produkt.

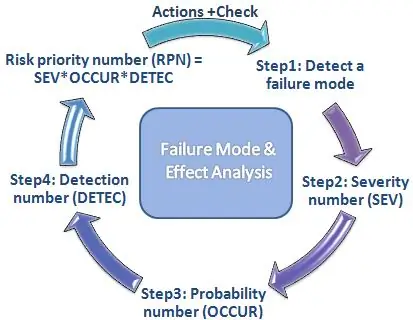

Metoden til FMEA (Failure Mode Effects Analysis) hjelper til med å identifisere potensielle feilmoduser for en prosess ved driftsadministrasjon og et design på produktutviklingsstadiet i et system og kategorisere feil basert på sannsynlighet og alvorlighetsgrad av feilen. Feilmodus refererer til eventuelle defekter eller feil i et design, en prosess eller en vare som påvirker kunden. "Effektanalyse" refererer til studiet av konsekvensene av feilene.

Hva er PFMEA?

PFMEA står for Process Failure Mode Effects Analysis. Denne metodikken kan identifisere potensielle feilmoduser i prosesser på driftsnivå. Generelt gjennomfører et teknisk erfarent team PFMEA. Den grunnleggende prosessen er å samle inn tilstrekkelige data for årsakene til feilmoduser for å rette opp eller minimere effektene av feilmodusen.

PFMEA er dessuten et strukturert verktøy som brukes av alle slags organisasjoner. Det hjelper med å bygge konsekvensene av feilmoduser og prioriterer handlingene som er nødvendige for å lindre risikoen. PFMEA er dokumentert og presentert før nye prosesser lanseres for å redusere potensielle farer. Dessuten er det også mulig å anvende dette på rådende prosesser for å oppnå kontinuerlig forbedring av systemet.

Hva er DFMEA?

DFMEA står for Design Failure Mode Effects Analysis. Denne metodikken hjelper til med å identifisere potensielle feil i produktdesign på utviklingsstadiet. I de fleste tilfellene bruker ingeniører dette som en prosedyre for å undersøke muligheten for designfeil i en virkelig situasjon eller bruk.

De primære verktøyingeniørene for DFMEA er en DFMEA-matrise. Denne matrisen presenterer en struktur for å kompilere og dokumentere relatert informasjon, inkludert tekniske spesifikasjoner, utstedelsesdatoer, revisjonsdatoer og teammedlemmer. Generelt er DFMEA teamarbeid av teknisk ekspertise og sannsynligvis et tverrfunksjonelt team. Dessuten er ikke DFMEA avhengig av prosesskontroller for å overvinne mulige designfeil

Hva er likhetene mellom PFMEA og DFMEA?

- PFMEA og DFMEA er to typer feilmodus-effektanalyser.

- Grunnleggende trinn i DFMEA og PFMEA er like, men de har to forskjellige applikasjoner.

- Både DFMEA og PFMEA indikerer mulige feil, alvorlighetsgraden av risikoene, eksisterende kontroller, anbefalinger og forbedringer etter anbef alte handlinger.

- Det endelige målet for begge er å redusere eller unngå store bortfall av produkter og produksjon.

- Disse metodene kan også redusere kostnadene ved design eller drift.

- I tillegg kan det hende at enkelte feil ikke kan avhjelpes ved DFMEA. Disse feilene kan overføres til PFMEA for å ta nødvendige kontroller for produktforbedring.

Hva er forskjellen mellom PFMEA og DFMEA?

Hovedforskjellen mellom PFMEA og DFMEA er at PFMEA involverer prosesser mens DFMEA involverer produktdesign. Hovedmålet med DFMEA er å avdekke potensielle feil i produktdesign, mens hovedmålet med PFMEA er å avdekke potensielle feil i prosesser. Den grunnleggende gjennomgangen av DFMEA er utført med bruk av produktskjema, mens PFMEA utføres ved hjelp av et prosessflytskjema. En annen forskjell mellom PFMEA og DFMEA er at PFMEA skjer på operativt nivå, mens DFMEA skjer på utviklingsstadiet.

Summary- PFMEA vs DFMEA

Nøkkelforskjellen mellom PFMEA og DFMEA er at PFMEA hjelper til med å analysere potensielle feil i en bestemt prosess på driftsnivå, mens DFMEA hjelper til med å analysere potensielle feil i et produktdesign på design- og utviklingsnivå. Dessuten vil disse metodene redusere produksjonskostnadene og så vel som mulige feil ved produktlanseringer.