- Forfatter Alex Aldridge [email protected].

- Public 2023-12-17 13:46.

- Sist endret 2025-06-01 07:37.

Nøkkelforskjell - Perspex vs polykarbonat

Termoplastiske polymerer som polyetylen, polypropylen, polyvinylklorider, polykarbonat, polyakrylater er svært populære i dagens verden på grunn av deres utmerkede kombinasjon av fysiske og kjemiske egenskaper. Imidlertid viser ingen av disse plastene fullstendig perfekthet. Perspex og polykarbonat er to slike typer amorfe tekniske termoplaster som har et annet sett med egenskaper med sine egne fordeler og ulemper. Hovedforskjellen mellom Perspex og polykarbonat er at Perspex produseres ved polymerisering av monomerer av akrylfamilien, mens polykarbonat produseres ved polykondensasjonspolymerisering av fosgen og BPA (bisfenol A) eller smeltetransesterifisering av DPC og BPA.

Hva er Perspex?

Perspex® er et kommersielt navn på akrylplater, som først ble oppdaget av ICI-forskere i 1934. Perspex® er det registrerte varemerke for Lucite International, som drives under Mitsubishi Chemical Corporation. Perspex® akryl var de første akrylproduktene registrert under syntetiske harpikser i form av ark, stenger, rør og andre formede deler. Familien av akrylat inkluderer polymerene av monomerene av akrylonitril, hydroksyetylmetakrylat, akrylamid, metylcyanoakrylat, etylcyanoakrylat, metylakrylat, etylakrylat, trimetylolpropantriakrylat og metylmetakrylat. Polymerisasjonen av metylmetakrylat til polymetylmetakrylat (PMMA) var den første oppdagelsen av akrylatpolymerer i 1877 av de tyske kjemikerne Fittig og Paul. Etter kommersialiseringen av akrylplater ble de først brukt under andre verdenskrig til frontruter, baldakiner og våpentårn på fly og periskopporter på ubåter.

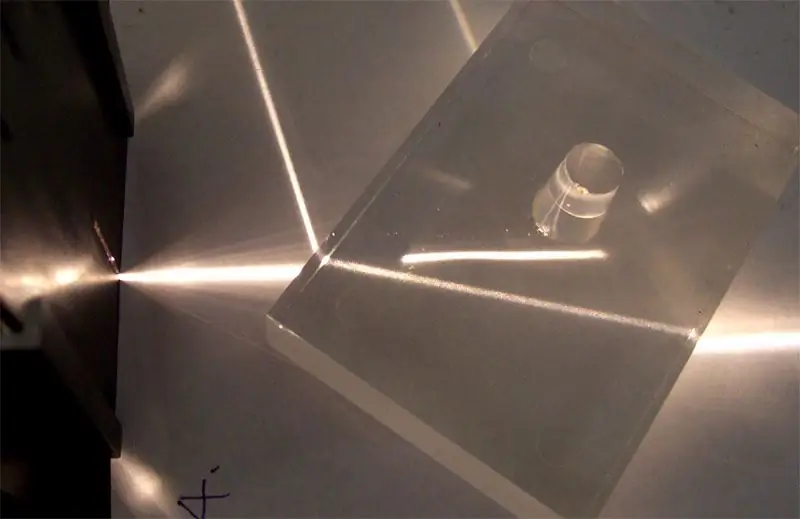

Figur 1: Refraksjon i en Perspex-blokk

Perspex® gir utmerket optisk klarhet, kjemisk motstand, god slitestyrke og utmerket overflatehardhet som gjør produktet egnet for et bredt spekter av bruksområder, inkludert optiske linser, medisinsk diagnostikk, kosmetisk emballasje og baklykter til biler. Perspex® polymerer er ideelle for ekstrudering og sprøytestøping; den kan brukes til å produsere belysningsprodukter som LED, ekstruderte diffusorpaneler, profiler og rør. Sammenlignet med andre vare termoplaster, er akrylatpolymerer kostbare på grunn av deres kombinasjoner av gode fysiske og mekaniske egenskaper som værbestandighet, høy styrke og strålende klarhet. PMMA har glassovergangstemperaturen på 105-107 °C, og brytningsindeksen på 1.49, som er sammenlignbar med glass (1,60). Derfor blir PMMA noen ganger referert til som "organisk glass." På grunn av sin høye motstand mot mat, fett, oljer, ikke-oksiderende syrer, alkalier, s alter, mineraler og alifatiske hydrokarboner, er PMMA mye brukt som et matvaregodkjent materiale. og som emballasjemateriale. Det er imidlertid ikke motstandsdyktig mot sterke syrer, aromatiske og klorerte hydrokarboner, ketoner, alkoholer og estere. Dimensjonsstabiliteten er god, men den har mindre slagfasthet.

Hva er polykarbonat?

Polykarbonat er et velkjent gjennomsiktig og amorft teknisk termoplastmateriale som har et bredt spekter av fremragende egenskaper. Det er en lettvekts termoplast, men har utmerket seighet, dimensjonsstabilitet, termisk motstand og optisk klarhet. På grunn av sin høye elektriske motstand, er polykarbonat mye brukt til å produsere mange elektriske og elektroniske deler og komponenter. På grunn av sin optiske klarhet, brukes polykarbonat til å lage brilleglass og visse andre digitale medier som CDer og DVDer. På grunn av det brede spekteret av egenskaper, brukes polykarbonat i et bredt spekter av bruksområder fra vanlige husholdningsartikler til bil- og romfartsutstyr og tilbehør. I tillegg brukes dette termoplastiske materialet også til å lage ripebestandige glass, medisinsk utstyr og konstruksjonsutstyr, opprørsskjold, sikkerhetshjelmer og hodelyktglass. Historien til polykarbonat går tilbake til tidlig på 1890-tallet da A. Einhorn først produserte polykarbonatkrystaller ved å reagere resorcinol og fosgen i pyridinløsningsmiddel. Senere, på 1950-tallet, kunne kommersielle produsenter, nemlig Bayer og GE, kommersialisere prosessene for produksjon av polykarbonatharpiks basert på bisfenol A (BPA).

Figur 2: Vannflaske laget av polykarbonat

For tiden brukes to metoder for å produsere polykarbonatharpikser. Den første metoden er to-fase grenseflatepolykondensasjonspolymerisering av fosgen og BPA, og den andre metoden er smeltetransesterifisering av DPC og BPA ved 300 °C og lavt trykk. Molekylvekten til polykarbonatharpikser varierer fra 22 000 til 35 000 g/g mol. Glassovergangstemperaturen er mellom 145 - 150 °C. Tilstedeværelsen av voluminøse aromatiske arylringer i ryggraden til polykarbonat er årsaken til dets tekniske egenskaper. Smeltepunktet for polykarbonat er rundt 230 °C. Den har god dimensjonsstabilitet, krypemotstand og høy slagstyrke. Polykarbonat regnes som et inert materiale; derfor har den blitt mye brukt som en matvaregodkjent plast. Ulempene med polykarbonat inkluderer lav UV-motstand og hydrolyse med alkaliske løsninger som kaliumhydroksid, natriumhydroksid, etc.

Hva er forskjellen mellom Perspex og polykarbonat?

Perspex vs polykarbonat |

|

| Perspex er det registrerte varemerket for Lucite International for akrylplater. | Polykarbonat er et vanlig navn (ikke et kommersielt navn). |

| Produksjon | |

| Perspex produseres ved polymerisering av akrylmonomerer eller deres kopolymerer. | Polykarbonat er produsert ved grensesnittpolykondensasjonspolymerisering av fosgen og BPA eller smeltetransesterifisering av DPC og BPA ved 300 °C og lavt trykk. |

| Clarity | |

| Klarheten er veldig høy, nesten lik glass. | Klarheten er lav sammenlignet med Perspex. |

| Glassovergangstemperatur | |

| 105-107 °C | 145 - 150 °C |

| Værbestandighet | |

| Værbestandigheten er veldig høy. | Dette har lav UV-motstand. |

| Applications | |

| Perspex brukes i optiske linser, medisinsk diagnostikk, kosmetisk emballasje, baklykter til biler, frontruter osv. | Polykarbonat brukes i ripebestandige glass, medisinsk utstyr og anleggsutstyr, opprørsskjold, vernehjelmer, etc. |

Sammendrag - Perspex vs Polycarbonate

Perspex er et handelsnavn for akrylplater, som produseres ved polymerisering av akrylmonomerer og deres kopolymerer. Den har blitt mye brukt i medisinsk industri, linseproduksjon, bil- og emballasjeindustrien på grunn av sin gode kjemiske og værbestandige og utmerkede gjennomsiktighet. Polykarbonat er et generisk navn for den industrielle plasten produsert av bisfenol A og har et bredt bruksområde fra husholdningsartikler til romfart og bilindustri. Polykarbonat er kjent for sin utmerkede stivhet, lave vekt, klarhet og elektriske isolasjonsegenskaper. Dette er forskjellen mellom perspex og polykarbonat.

Last ned PDF-versjon av Perspex vs Polycarbonate

Du kan laste ned PDF-versjonen av denne artikkelen og bruke den til offline-formål i henhold til sitat. Last ned PDF-versjon her Forskjellen mellom Perspex og polykarbonat