- Forfatter Alex Aldridge [email protected].

- Public 2023-12-17 13:46.

- Sist endret 2025-01-23 11:16.

FMEA vs FMECA

Begge, FMEA og FMECA, er to metoder som brukes i produksjonsprosessen, og det grunnleggende faktum i forskjellen mellom FMEA og FMECA er at den ene er forlengelsen av den andre. For å forklare nærmere, er feilmodus- og effektanalyse (FMEA) og feilmoduser, effekter og kritiskhetsanalyse (FMECA) to typer teknikker som brukes til å identifisere spesielle feil eller feil i et produkt eller en prosess og for å iverksette korrigerende handlinger for å rette opp problemer; og FMECA er en utvikling til FMEA. Denne artikkelen gir deg en ytterligere analyse av forskjellen mellom FMEA og FMECA.

Hva er FMEA?

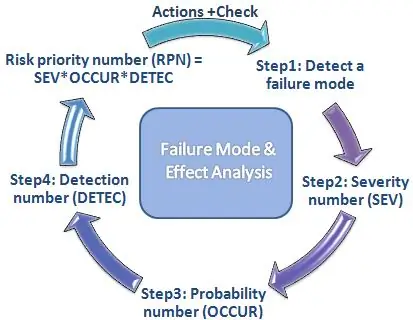

FMEA står for Failure Modes and Effects Analysis, og det kan betraktes som en trinnvis tilnærming for å fastslå feilene eller feilene som oppstår i produksjons-, design- eller monteringsprosessene eller innenfor produktene eller tjenestene.

Feilmoduser betyr modusene eller måtene som påvirker feilene. Svikt kan føre til misnøye hos kundene, noe som kan resultere i reduksjon av salgsvolumet. Effektanalyse refererer til å studere konsekvensene eller årsakene til disse feilene. Derfor er formålet med FMEA å iverksette nødvendige handlinger/trinn for å eliminere eller redusere feil, og starter med de høyest prioriterte.

FMEA brukes på designstadiet for å forhindre feil. Deretter brukes den i kontrollstadiet, før og under pågående drift av prosessen. FMEA bør startes på de tidligste konseptuelle stadiene av design og må fortsette gjennom hele produktets eller tjenestens levetid.

FMEA kan brukes i, • Designe eller redesigne prosessen, produktet eller tjenesten etter implementeringen av kvalitetsfunksjonen.

• Når du utvikler et produkt med flere funksjoner.

• Før du utvikler kontrollplaner for en ny prosess.

• På tidspunktet for forbedring planlegges mål for en eksisterende prosess, produkt eller tjeneste.

• Analysere feil i en eksisterende prosess, produkt eller tjeneste.

Hva er FMECA?

FMECA er en forbedret versjon av FMECA ved å legge til en seksjon for kritikalitetsanalyse, som brukes til å kartlegge sannsynligheten for feilmoduser mot konsekvensene av konsekvensene. FMECA kan illustreres som en metode som brukes for å identifisere feilene i systemet, årsakene bak feilene og virkningen av disse feilene. Med begrepet Criticality kan FMECA-prosessen brukes til å identifisere og fokusere på designområdene med stor bekymring.

Videre kan FMECA være nyttig for å forbedre designene for produkter og prosesser, noe som vil resultere i høyere pålitelighet, økt sikkerhet, bedre kvalitet, kostnadsreduksjon og økt kundetilfredshet. Når du skal etablere og optimalisere vedlikeholdsplanene for reparerbare systemer og andre kvalitetssikringsprosedyrer, vil dette verktøyet være nyttig.

I tillegg er både FMEA og FMECA pålagt å oppfylle kvalitets- og sikkerhetskravene, slik som ISO 9001, Six Sigma, Good Manufacturing Practices (GMPs), Process Safety Management Act, etc.

Hva er forskjellen mellom FMEA og FMECA?

• FMEA-metoden gir kun kvalitativ informasjon mens FMECA gir kvalitativ så vel som kvantitativ informasjon, som gir mulighet til å måle ettersom den legger et kritisk nivå til feilmoduser.

• FMECA er en utvidelse av FMEA. Derfor, for å utføre FMECA, er det nødvendig å utføre FMEA etterfulgt av kritisk analyse.

• FMEA bestemmer feilmodusene til et produkt eller en prosess og deres effekter, mens Criticality Analysis rangerer disse feilmodusene i rekkefølge ved å vurdere feilfrekvensen.